Taizhou Kewei Refrigeration Equipment Co., Ltd. befindet sich im Industriegebiet von Yuhuan – der „Stadt der Ventile“ – im Südosten Chinas. Das Unternehmen ist auf verschiedenste Kälteanlagenkomponenten spezialisiert und verfügt über langjährige Erfahrung in diesem Bereich.

Unser Produktportfolio ist breit gefächert und zeichnet sich durch starke technische Kompetenz, ausgereifte Technologien, moderne Prüfausstattung, fortschrittliches Management und ein hohes Maß an Spezialisierung aus. Die Produkte werden hauptsächlich nach Europa, in die Vereinigten Staaten, den Nahen Osten und nach Südostasien exportiert.

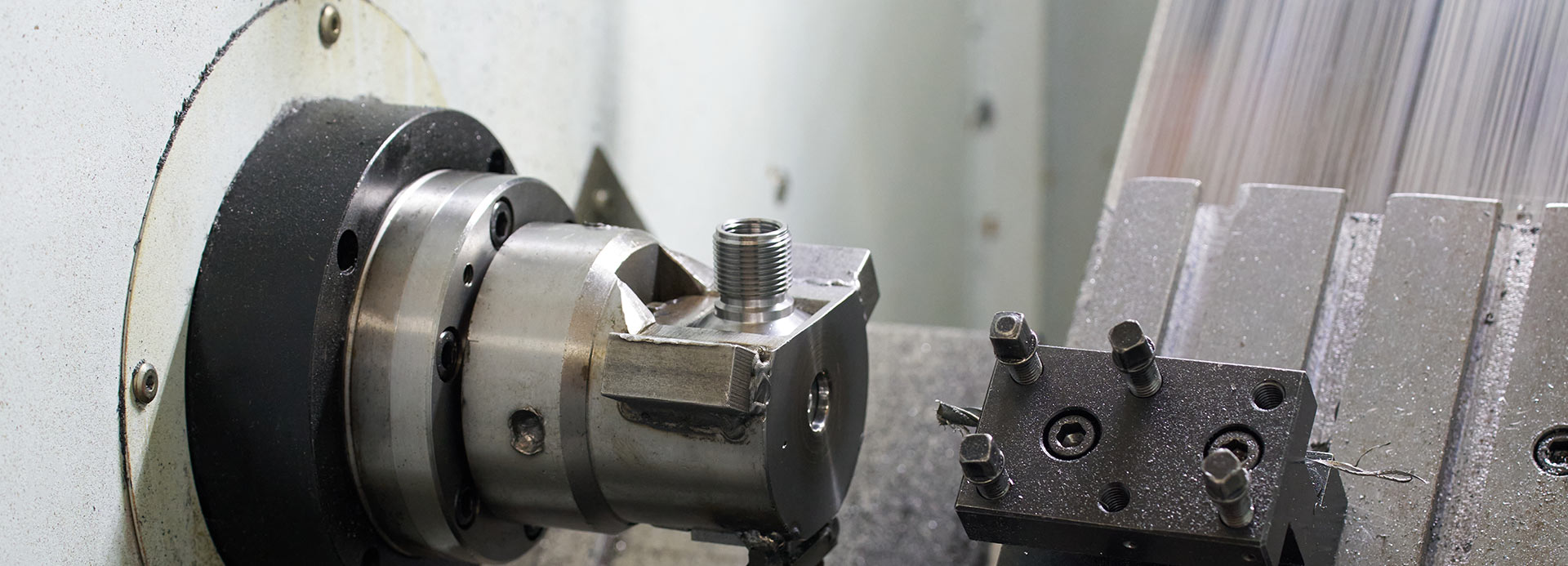

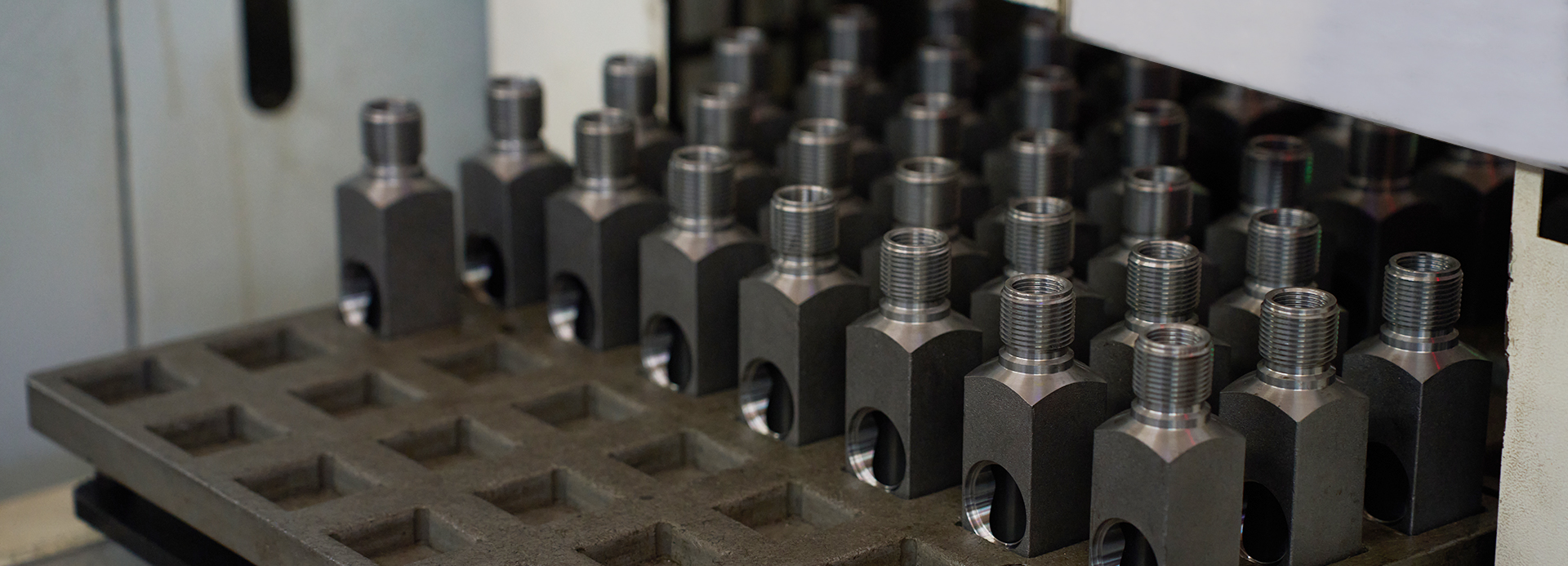

Unsere Hauptprodukte: Eckventile, Messing-Kugelhähne, Gusseisenventile, Schaugläser mit Flüssigkeitsanzeige, Rotalock-Anschlüsse sowie weiteres Zubehör für Kälteanlagen.

Unser Unternehmen legt großen Wert auf kundenorientierten Service und bietet Ihnen auf Wunsch auch Sonderanfertigungen und individuelle Lösungen.

Sanjin Mechanical & Electrical ist ein umfassendes Unternehmen, das Forschung und Entwicklung, Design, Herstellung und Verkauf integriert und „Sanxin“ -Marke -Kühlprodukte produziert. Nach zehn Jahren der Entwicklung verfügt die Fabrik von Grund auf eine starke Kühlungstechnologie, fortschrittliche Produktionsgeräte und Testgeräte, um qualitativ hochwertige Kühlprodukte und einen perfekten After-Sales-Service herzustellen, und hat das Vertrauen von inländischen und ausländischen Kunden und die Vertrieb von High gewonnen.

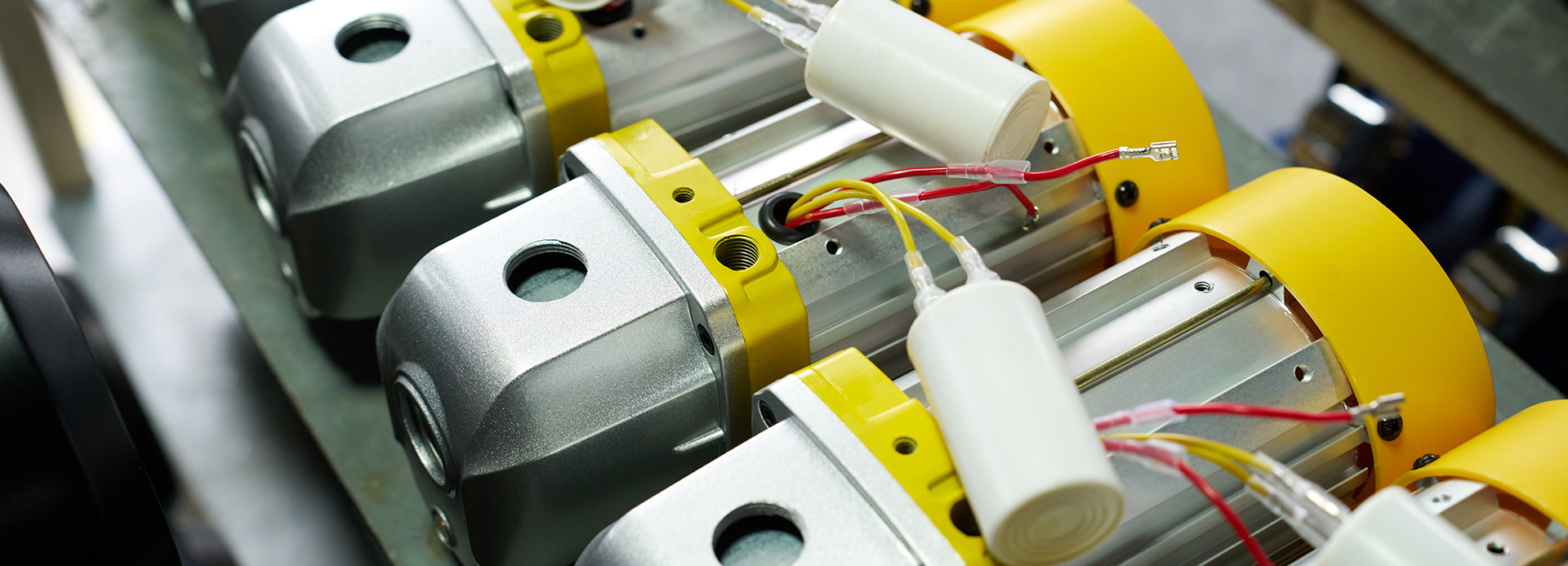

Die Fabrik produziert nun Kühlprodukte und Kühlteile, hauptsächlich, einschließlich Sauerstoffzylinder, Flüssigkeitsreservoirs, Filter, quantitativer Flüssigkeitsfüller, Gas-Flüssig-Separatoren, Öl-Flüssig-Separatoren, horizontalen Flüssigkeitsreservoirs, Schalen- und Rohrverkühlungs-Evaporatoren, Schalen und Tuben-Trocken-Evaporatoren sowie anderen Serien von Produkten.

Wenling Lituo Mechanical & Electrical Co., Ltd. liegt in der landschaftlich reizvollen und verkehrsgünstig gelegenen Küstenstadt Taizhou in der Provinz Zhejiang und ist ein professionelles Unternehmen, das sich mit Vakuumpumpen und Kühlgeräten für Forschung, Entwicklung, Herstellung und Vertrieb beschäftigt. Das Unternehmen verfügt über mehr als 10 Jahre Erfahrung in der Forschung und Entwicklung, Produktion von Vakuumpumpen, ein professionelles Team und fortschrittliche Test- und Versuchsgeräte. Das Unternehmen hält sich an den Unternehmensleitsatz „Streben nach Innovation, Pionierarbeit und Unternehmertum“, hält sich an die Qualitätspolitik „Streben nach Exzellenz, Streben nach Erstklassigkeit“ und hat ein komplettes Produktions- und Qualitätsmanagementsystem eingeführt.

Das Ovalventil des Kühlkompressors Messing ist eine spezielle Art v...

Mehr entdecken>>

Im Bereich der Kühlsysteme sind Ventile unverzichtbare Komponenten,...

Mehr entdecken>>

In der komplexen Welt der Kühlsysteme spielen Ventile eine entschei...

Mehr entdecken>>

Die automatische Zündung der Kühlung mit Schlauch ist ein spezielle...

Mehr entdecken>>

Die herkömmliche Vakuumpumpe der Drehflächen -Vane ist ein Arbeitsp...

Mehr entdecken>>

Der effiziente horizontale Flüssigkeitsempfänger des kühlenden Kühl...

Mehr entdecken>>

In internationalen Industriegemeinschaften werden Diskussionen über die Absperrventil aus Gusseisen sind stark gestiegen, da Unternehmen nach stärkeren und zuverlässigeren Lösungen für die Pipeline-Steuerung suchen. Angesichts der laufenden Modernisierung der Infrastruktur in mehreren Regionen und der wachsenden Aufmerksamkeit für nachhaltiges Flüssigkeitsmanagement bedenken Ingenieure und Beschaffungsmanager erneut die Bedeutung langlebiger Ventilkomponenten. Ein Absperrventil aus Gusseisen zeichnet sich durch seine Stabilität, breite Kompatibilität und Fähigkeit aus, eine gleichmäßige Durchflussregulierung in wichtigen Systemen wie der Wasserversorgung, HVAC-Pipelines, industriellen Prozessen und petrochemischen Betrieben aufrechtzuerhalten. Steigendes weltweites Interesse an der Erneuerung der Infrastruktur Viele Länder konzentrieren sich auf die Modernisierung veralteter Wassernetze, Raffinerien und Industrieanlagen. Für diese Großprojekte sind Komponenten erforderlich, die kontinuierlichem Druck und schwankenden Flüssigkeitsbedingungen zuverlässig standhalten. Absperrventile aus Gusseisen werden zunehmend in Projektspezifikationen erwähnt, da sie einen langfristigen Betrieb mit minimalem Leistungsverlust ermöglichen. Da die internationale Bau- und Industrieentwicklung zunimmt, wächst die Nachfrage nach robusten Ventilprodukten weiter. Ein Gleichgewicht zwischen Leistung und Wartbarkeit Eine der Eigenschaften, die Ingenieure an Absperrventilen aus Gusseisen reizt, ist der ausgewogene Ansatz zwischen Leistung und Wartungsfreundlichkeit. Da Ausfallzeiten in der Industrie kostspielig sind, bevorzugen Betriebe Ventile, die unkomplizierte Inspektionsverfahren und zugängliche Innenteile bieten. Die solide Konstruktion aus Gusseisen sorgt für strukturelle Stabilität, während das durchdachte Design dafür sorgt, dass Wartungsteams die Ventile effizient warten und neu installieren können. Diese Kombination ist ein wichtiges Gesprächsthema in technischen Blogs und technischen Communities im Internet. Kompatibilität mit modernen Fluidsystemdesigns Moderne Fluidsteuerungssysteme konzentrieren sich auf Flexibilität, Modularität und die Fähigkeit zur Integration in automatisierte Umgebungen. Absperrventile aus Gusseisen unterstützen diese Anforderungen durch mehrere Anschlussarten, anpassbare Dichtungsoptionen und Kompatibilität mit neuen Überwachungstechnologien. Ingenieure wissen zu schätzen, dass diese Ventile in verschiedene Systemlayouts integriert werden können – sei es in kommunalen Wasserleitungen, Produktionsnetzwerken oder chemischen Verarbeitungsleitungen. Haltbarkeit in anspruchsvollen Arbeitsumgebungen Branchen, die mit aggressiven Flüssigkeiten, abrasiven Materialien oder hohen mechanischen Belastungen zu tun haben, benötigen Ventile, die einer Dauerbeanspruchung standhalten. Gusseisen genießt einen guten Ruf für seine strukturelle Robustheit, was diese Absperrventile zu einer zuverlässigen Option für Umgebungen mit hoher Beanspruchung macht. Sie funktionieren auch bei starken Temperaturschwankungen und anhaltendem Druck zuverlässig. Diese Haltbarkeit weckt das wachsende Interesse auf globalen Social-Media-Plattformen, auf denen Industriefachleute häufig ihre Erfahrungen mit der Feldleistung austauschen. Mehr Transparenz durch Online-Demonstrationen Social Media prägt das Kaufverhalten von Industriekunden maßgeblich. Detaillierte Videodemonstrationen, Fallstudien und technische Rezensionen ermöglichen es Käufern, die Ventilinstallation, die interne Struktur und die Leistung in der Praxis zu visualisieren. Diese Online-Ressourcen schaffen Vertrauen und erleichtern Käufern die Unterscheidung zwischen minderwertigen Produkten und solchen, die stabile, wiederholbare Ergebnisse liefern. Das Absperrventil aus Gusseisen taucht in diesen Diskussionen häufig auf, da es seit langem für seine zuverlässige Durchflussregelung bekannt ist. Zunehmender Fokus auf Umweltverantwortung Da Nachhaltigkeit zu einer globalen Priorität wird, suchen Branchen nach Möglichkeiten, Leckagen zu reduzieren, die betriebliche Effizienz zu verbessern und die Lebenszyklen von Geräten zu verlängern. Ein zuverlässiges Absperrventil unterstützt diese Ziele, indem es eine stabile Durchflussisolierung gewährleistet und die Flüssigkeitsverschwendung minimiert. Die robuste Konstruktion von Gusseisenkomponenten bedeutet weniger Austausch, geringeren Materialverbrauch und weniger häufige produktionsbedingte Emissionen. Dieser Umweltaspekt trägt zur wachsenden Sichtbarkeit des Ventils auf dem internationalen Markt bei. Den Anforderungen expandierender Industriesektoren gerecht werden Sektoren wie die chemische Verarbeitung, die Energieversorgung und die städtische Wasserwirtschaft wachsen weltweit weiter. Diese Branchen benötigen zuverlässige Pipeline-Steuerungsprodukte, die sowohl bestehende Infrastrukturen als auch neue Installationen unterstützen. Absperrventile aus Gusseisen bleiben eine zuverlässige Wahl, insbesondere für Systeme, bei denen eine kontrollierte Durchflussabschaltung, sichere Wartungsverfahren und eine langfristige Haltbarkeit im Vordergrund stehen. Eine zuverlässige Partnerschaft für moderne Flüssigkeitskontrolle Unternehmen, die eine stabile und konsistente Pipeline-Leistung anstreben, verlassen sich zunehmend auf robuste Ventillösungen. Kombinieren Sie ein hochwertiges Absperrventil aus Gusseisen mit einem ausgereiften Einweg-Absperrventil Verbessert das Richtungsflussmanagement, verhindert Rückflussprobleme und sorgt für die Systemstabilität in einem breiten Spektrum industrieller Bedingungen. Zusammen unterstützen diese Ventile die sich entwickelnden Anforderungen globaler Industrien, die sich einer zuverlässigen und effizienten Flüssigkeitskontrolle verschrieben haben.

In Industriebetrieben ist die Absperrventil aus Gusseisen wird zu einer entscheidenden Komponente für die zuverlässige und präzise Steuerung des Flüssigkeitsflusses. Ingenieure und Wartungsexperten diskutieren zunehmend in globalen Foren und LinkedIn-Gruppen über seine Rolle bei der Reduzierung von Systemausfällen und der Gewährleistung eines kontinuierlichen Betriebs. Seine Beliebtheit beruht auf der Kombination aus Haltbarkeit, Kosteneffizienz und Anpassungsfähigkeit an verschiedene Flüssigkeitssysteme. In Branchen wie Wasserwirtschaft, Öl und Gas sowie chemischer Verarbeitung sind Käufer auf der Suche nach Komponenten, die Langzeitstabilität garantieren, was die wachsende Bedeutung robuster Ventillösungen in modernen Infrastrukturprojekten unterstreicht. Stärke und Langlebigkeit in rauen Umgebungen Absperrventile aus Gusseisen werden wegen ihrer hervorragenden Beständigkeit gegen Korrosion und mechanischen Verschleiß bevorzugt. In anspruchsvollen Industrieumgebungen halten diese Ventile hohen Drücken, Temperaturschwankungen und der Einwirkung verschiedener Flüssigkeiten stand, ohne die Funktionalität zu beeinträchtigen. Hersteller verbessern die Haltbarkeit durch fortschrittliche Endbearbeitungstechniken und Präzisionstechnik und stellen so sicher, dass jedes Ventil den globalen Qualitätsstandards entspricht. Die langfristige Leistung ist ein Hauptfaktor bei der Kaufentscheidung, da Unternehmen versuchen, Ausfallzeiten und Ersatzkosten zu minimieren. Betriebssicherheit als Priorität Industrielle Sicherheitsstandards betonen zunehmend den kontrollierten Flüssigkeitsfluss und die Fähigkeit zur Notabschaltung. Ein Absperrventil aus Gusseisen ermöglicht die präzise Isolierung von Geräten, verhindert Unfälle und verringert Risiken in Hochdruckleitungen. Facility Manager auf internationalen Märkten erkennen die Bedeutung zuverlässiger Absperrventile, da sie dazu beitragen, die Einhaltung gesetzlicher Vorschriften einzuhalten und gleichzeitig Personal und Ausrüstung zu schützen. Das Design des Ventils muss ein ausgewogenes Verhältnis zwischen Leistung und Wartungsfreundlichkeit gewährleisten, sodass es in anspruchsvollen Industrieumgebungen zur bevorzugten Wahl wird. Effizienzsteigerung in Fluidsystemen Effizienz ist ein wachsendes Anliegen in globalen Industrien, insbesondere da die Energiekosten steigen und Nachhaltigkeit zu einer Priorität wird. Absperrventile mit glatten Innenflächen und optimierten Strömungswegen reduzieren Energieverluste und sorgen dafür, dass Pump- und Zirkulationssysteme mit minimaler Belastung arbeiten. In Social-Media-Diskussionen unter Ingenieuren und Industriekreisen werden Effizienzsteigerungen zunehmend als Schlüsselfaktor bei der Auswahl von Ventilen hervorgehoben, was den Wert hochwertiger Gusseisen-Absperrventilprodukte in modernen Infrastrukturprojekten unterstreicht. Vielseitigkeit in allen Anwendungen Ein bemerkenswerter Vorteil von Absperrventilen aus Gusseisen ist ihre Anpassungsfähigkeit. Mit standardisierten Armaturen, verschiedenen Anschlussarten und Kompatibilität mit der Automatisierung eignen sich diese Ventile für ein breites Anwendungsspektrum, von kommunalen Wasserversorgungssystemen bis hin zu industriellen Verarbeitungsanlagen. Käufer in allen Regionen schätzen flexible Designs, die sich nahtlos in die bestehende Infrastruktur integrieren lassen und gleichzeitig lokale regulatorische Anforderungen erfüllen. Brancheneinblicke aus Online-Communities Globale professionelle Netzwerke, Online-Messen und Videodemonstrationen vermitteln Käufern fundiertes Wissen über die Leistung von Absperrventilen. Technische Inhalte, die auf Plattformen wie YouTube, LinkedIn und technischen Foren geteilt werden, ermöglichen es Benutzern, die Produktzuverlässigkeit, Wartungsfreundlichkeit und Installationseffizienz zu bewerten. Diese Ressourcen beeinflussen Kaufentscheidungen und ermöglichen es Käufern, Ventile auszuwählen, die sowohl betriebliche als auch strategische Ziele erfüllen. Nachfrage in Schwellenländern Das industrielle Wachstum in Asien, im Nahen Osten und in Lateinamerika steigert weiterhin den Bedarf an zuverlässigen Ventillösungen. Wasseraufbereitungsanlagen, Energieanlagen und die chemische Industrie benötigen Produkte, die einen stabilen, leckagefreien Betrieb gewährleisten. Unternehmen, die gleichbleibende Qualität und zuverlässigen Support für Absperrventile aus Gusseisen liefern können, verschaffen sich in diesen schnell wachsenden Märkten einen Wettbewerbsvorteil. Gewährleistung der Zuverlässigkeit der Flusskontrolle Für kritische Flüssigkeitssysteme empfiehlt sich die Kombination eines langlebigen Absperrventils aus Gusseisen mit einem ergänzenden Ventil Einweg-Absperrventil Bietet vollständige Kontrolle und verhindert Rückfluss, wodurch ein gleichmäßiger Richtungsfluss gewährleistet wird. Zusammen verbessern diese Ventile die Systemzuverlässigkeit, -sicherheit und -effizienz und erfüllen die Anforderungen globaler Branchen, die auf zuverlässiges Flüssigkeitsmanagement Wert legen.

In der modernen Sanitär- und Industrieflüssigkeitskontrolle ist die Absperrventil aus Gusseisen wird zunehmend als entscheidende Komponente für einen zuverlässigen Systembetrieb anerkannt. In technischen Foren, LinkedIn-Gruppen und technischen Webinaren wird in Diskussionen die Haltbarkeit, Korrosionsbeständigkeit und die Fähigkeit hervorgehoben, unter schwierigen Bedingungen einen sicheren Flüssigkeitsfluss aufrechtzuerhalten. Branchen von der Wasseraufbereitung bis zur Energieverteilung setzen fortschrittliche Absperrventillösungen ein, um die Betriebseffizienz zu verbessern und den Wartungsaufwand zu reduzieren. Das wachsende Interesse an robusten Komponenten spiegelt einen globalen Trend wider, bei dem Facility Manager Zuverlässigkeit, Sicherheit und langfristige Kosteneinsparungen in den Vordergrund stellen. Haltbarkeit trifft auf praktische Leistung Absperrventile aus Gusseisen werden für ihre außergewöhnliche Langlebigkeit und mechanische Festigkeit gelobt. Die inhärente Verschleiß- und Korrosionsbeständigkeit des Materials macht diese Ventile ideal für Hochdruck- oder Industrieumgebungen. Moderne Fertigungstechniken, einschließlich Präzisionsguss und verbesserte Oberflächenbehandlungen, verbessern die Leistung weiter, reduzieren Leckagen und verlängern die Lebensdauer. Käufer betonen häufig den Wert der Investition in langlebige Ventile, die die Austauschhäufigkeit verringern und Ausfallzeiten minimieren, wodurch das Systemmanagement vorhersehbarer und effizienter wird. Gewährleistung von Sicherheit und Betriebsstabilität Sicherheit bleibt ein Hauptanliegen in industriellen Systemen. Absperrventile steuern den Flüssigkeitsfluss, verhindern einen Rückfluss und isolieren Geräte für Wartungszwecke. Ein zuverlässiges Ventil stellt sicher, dass kritische Systeme unterbrechungsfrei funktionieren, und verringert so das Risiko von Lecks, Verschüttungen oder unerwarteten Ausfällen. In Branchen, in denen Ausfallzeiten zu finanziellen Verlusten oder Sicherheitsrisiken führen können, wird die Leistung eines Absperrventils aus Gusseisen zu einem Schlüsselfaktor bei Beschaffungsentscheidungen. Effizienz- und Energieüberlegungen Globale Diskussionen über Nachhaltigkeit und Energieeffizienz haben das Design von Industrieventilen beeinflusst. Optimierte Strömungswege, dichtere Dichtungsmechanismen und glatte Innenflächen reduzieren den Energieverbrauch in Pumpsystemen. Viele Facility Manager wählen Absperrventile mittlerweile nicht nur wegen ihrer Langlebigkeit, sondern auch wegen ihrer Fähigkeit, zur betrieblichen Effizienz beizutragen. Social-Media-Gruppen und technische Communities betonen zunehmend diese energiebezogenen Vorteile und helfen Herstellern, ihre Produkte einem weltweiten Publikum zu präsentieren. Designflexibilität für vielfältige Anwendungen Moderne Absperrventile sind auf unterschiedliche Systemanforderungen ausgelegt. Anpassbare Komponenten, standardisierte Anschlüsse und die Kompatibilität mit automatisierten Überwachungssystemen vereinfachen die Installation und Integration. Käufer schätzen vielseitige Designs, die die Installationskomplexität reduzieren und sich an mehrere Anwendungsfälle anpassen. Diese Flexibilität spricht internationale Märkte an, in denen die Infrastrukturstandards variieren und maßgeschneiderte Lösungen gefragt sind. Einfluss technischer Online-Communitys Professionelle Diskussionen auf Plattformen wie LinkedIn, Reddit-Ingenieurforen und technischen YouTube-Kanälen bieten weltweite Präsenz für Hochleistungs-Absperrventile. Benutzer geben Installationstipps, Ratschläge zur Fehlerbehebung und Einblicke in die Wartung weiter und schaffen so eine interaktive Umgebung, die Käufer informiert und Vertrauen in bestimmte Ventiltechnologien aufbaut. Diese Online-Communities spielen eine entscheidende Rolle dabei, die Sichtbarkeit von Gusseisen-Absperrventillösungen bei globalen Käufern zu erhöhen. Globale Markttrends und neue Chancen Die rasante Industrialisierung in Regionen wie Südostasien, dem Nahen Osten und Lateinamerika hat die Nachfrage nach hochwertigen Ventilkomponenten erhöht. Die Erweiterung von Energieanlagen, Chemieanlagen und kommunalen Wassersystemen erfordert Ventile, die einen stabilen Betrieb im Dauerbetrieb gewährleisten. Hersteller, die langlebige, standardisierte und zuverlässige Lösungen anbieten können, verschaffen sich in diesen wachsenden Märkten einen Wettbewerbsvorteil. Zuverlässige Lösungen für kontrollierten Durchfluss Die Investition in fortschrittliche Ventiltechnologien gewährleistet die Systemzuverlässigkeit und das Vertrauen der Benutzer. Hochwertige Fertigung, präzise Konstruktion und robuste Materialauswahl sind entscheidend bei der Auswahl von Komponenten für kritische Flüssigkeitskontrollanwendungen. Ein gut gestaltetes Einweg-Absperrventil ergänzt die Funktionalität von Absperrventilen aus Gusseisen und bietet zusätzliche Sicherheit, indem es einen Rückfluss verhindert und eine gerichtete Flüssigkeitskontrolle gewährleistet. Zusammen erfüllen diese Lösungen die Erwartungen globaler Industrien, die Leistung, Sicherheit und langfristige Haltbarkeit in ihren Flüssigkeitssystemen suchen.

In modernen Industriesystemen ist ein zuverlässiges Rohrleitungsmanagement unerlässlich, und die Wahl der Ventile wirkt sich direkt auf Effizienz und Sicherheit aus. Die Absperrventil aus Gusseisen sorgt für eine robuste Kontrolle des Flüssigkeitsflusses, während das geschweißte Kugelventil für Präzision und leckagefreien Betrieb sorgt. Zusammen helfen diese Ventile der Industrie, einen reibungslosen Betrieb aufrechtzuerhalten, Systemausfälle zu verhindern und Wartungspläne zu optimieren, was sie zu unverzichtbaren Komponenten in verschiedenen Industrieanwendungen macht. Robustheit von Absperrventilen aus Gusseisen Absperrventile aus Gusseisen sind für den Einsatz in anspruchsvollen Industrieumgebungen konzipiert. Ihr robuster Gusskörper bietet eine außergewöhnliche Widerstandsfähigkeit gegen Druck und mechanische Beanspruchung. Diese Ventile werden häufig in Wasseraufbereitungs-, Heizungs- und Dampfverteilungssystemen eingesetzt, wo Haltbarkeit von entscheidender Bedeutung ist. Betreiber können sich auf ihren einfachen, aber effektiven Mechanismus verlassen, um den Durchfluss bei Wartungsarbeiten oder Notfällen schnell zu stoppen, wodurch die Systemsicherheit erhöht und potenzielle Ausfallzeiten reduziert werden. Feinmechanik mit geschweißten Kugelhähnen Geschweißte Kugelhähne sind auf Präzision und Zuverlässigkeit ausgelegt. Das nahtlos geschweißte Design reduziert potenzielle Leckstellen und verbessert die Haltbarkeit unter Hochdruckbedingungen. Aufgrund ihrer Fähigkeit zur präzisen Durchflussregelung eignen sie sich besonders für kritische Anwendungen wie die chemische Verarbeitung, petrochemische Pipelines und Hochtemperatursysteme. Der präzise Betrieb minimiert Abfall, steigert die Effizienz und schützt empfindliche Geräte vor Schäden durch Druckschwankungen. Fortschritte bei Ventilmaterialien Moderne Absperrventile aus Gusseisen und geschweißte Kugelhähne profitieren von technologischen Verbesserungen bei Materialien und Oberflächenbehandlungen. Zur Verlängerung der Ventillebensdauer werden zunehmend korrosionsbeständige Beschichtungen, hitzebeständige Legierungen und verstärkte Dichtungsmaterialien eingesetzt. Diese Verbesserungen ermöglichen es den Ventilen, auch unter schwierigen Bedingungen eine optimale Leistung aufrechtzuerhalten, die Zuverlässigkeit zu gewährleisten und die Notwendigkeit eines häufigen Austauschs zu reduzieren. Solche Fortschritte sind in Branchen, die eine langfristige Betriebsstabilität erfordern, von entscheidender Bedeutung. Integration in intelligente Industriesysteme Da Industrieanlagen Automatisierungs- und Überwachungslösungen einsetzen, werden Ventile zunehmend in Sensoren und Steuerungssysteme integriert. Absperrventile aus Gusseisen und geschweißte Kugelhähne können jetzt an digitale Überwachungsplattformen angeschlossen werden, die Durchflussraten, Druck und Ventilstatus in Echtzeit verfolgen. Vorausschauende Wartungswarnungen helfen Betreibern, potenzielle Probleme zu erkennen, bevor sie zu kostspieligen Ausfallzeiten führen. Diese Integration verbessert sowohl die Effizienz als auch die Sicherheit und macht Industrieabläufe reaktionsfähiger und intelligenter. Auswahl des richtigen Ventils für jede Anwendung Die Auswahl des geeigneten Ventils hängt von den Systemspezifikationen ab. Absperrventile aus Gusseisen werden in der Regel für allgemeine Rohrleitungen bevorzugt, bei denen Haltbarkeit und Erschwinglichkeit entscheidende Faktoren sind. Geschweißte Kugelhähne sind ideal für Szenarien mit hoher Nachfrage, die einen leckagefreien Betrieb und eine präzise Steuerung erfordern. Durch die Bewertung von Faktoren wie Druck, Temperatur und Flüssigkeitstyp wird sichergestellt, dass die Ventile an die Anwendung angepasst werden, wodurch sowohl Sicherheit als auch Effizienz optimiert werden. Wartungstipps für langfristige Zuverlässigkeit Regelmäßige Wartung ist für die Aufrechterhaltung der Ventilleistung unerlässlich. Routinemäßige Inspektionen, Schmierung und Überwachung der Betriebsdrücke tragen dazu bei, die Lebensdauer sowohl von Absperrventilen aus Gusseisen als auch von geschweißten Kugelhähnen zu verlängern. Ihre inhärente Haltbarkeit gewährleistet in Kombination mit der richtigen Pflege jahrelangen zuverlässigen Betrieb und minimiert gleichzeitig unerwartete Ausfälle und Betriebsunterbrechungen. Durch die Kombination eines Absperrventils aus Gusseisen für eine starke, zuverlässige Steuerung mit einem Geschweißter Kugelhahn Durch Präzision und Leckagebeständigkeit können Branchen ein sichereres und effizienteres Pipeline-Management erreichen. Diese Ventile erfüllen nicht nur betriebliche Anforderungen, sondern verbessern auch die langfristige Systemleistung und machen sie zu entscheidenden Komponenten für die moderne industrielle Infrastruktur.

In modernen Industriebetrieben sind Effizienz und Zuverlässigkeit von entscheidender Bedeutung. Die Wahl der richtigen Ventile kann einen erheblichen Unterschied in der Systemleistung bewirken. Die Absperrventil aus Gusseisen ist weithin bekannt für seine Langlebigkeit und seine Fähigkeit, den Durchfluss in Hochdrucksystemen zu steuern, während das geschweißte Kugelventil einen präzisen Betrieb und minimale Leckagerisiken bietet. Zusammen unterstützen diese Ventile einen reibungslosen Betrieb und tragen zur Aufrechterhaltung einer gleichbleibenden Produktivität in verschiedenen Industrieumgebungen bei. Langlebiges Design für anspruchsvolle Anwendungen Absperrventile aus Gusseisen sind so konstruiert, dass sie rauen Industriebedingungen standhalten. Der Gusseisenkörper bietet eine hervorragende Druck- und Verschleißfestigkeit und eignet sich daher ideal für Wasser-, Öl- und Gasleitungen. Dank seines einfachen Mechanismus kann der Bediener das Ventil je nach Bedarf schnell öffnen oder schließen und so ein sicheres und kontrolliertes Flüssigkeitsmanagement gewährleisten. Diese Ventile werden häufig für Anlagen gewählt, die eine zuverlässige Leistung ohne häufige Wartung erfordern, was sie auf lange Sicht zu einer kostengünstigen Lösung macht. Geschweißte Kugelhähne für präzise Steuerung Geschweißte Kugelhähne werden wegen ihrer dichten Abdichtung und präzisen Steuerung geschätzt. Im Gegensatz zu Standard-Kugelhähnen zeichnen sich geschweißte Versionen durch eine nahtlose Konstruktion aus, wodurch das Risiko von Undichtigkeiten und Wartungsproblemen verringert wird. Sie eignen sich besonders für Umgebungen mit hohen Temperaturen oder hohem Druck, beispielsweise in Chemieanlagen oder Dampfsystemen. Die Präzision dieser Ventile trägt dazu bei, optimale Durchflussraten aufrechtzuerhalten, Prozessunterbrechungen zu verhindern und empfindliche Geräte vor Druckschwankungen zu schützen. Innovationen bei Ventilmaterialien und Beschichtungen Aktuelle Trends in der Industrieventiltechnik konzentrieren sich auf die Verbesserung der Haltbarkeit und die Verlängerung der Lebensdauer. Absperrventile aus Gusseisen und geschweißte Kugelhähne profitieren jetzt von verbesserten Beschichtungen, korrosionsbeständigen Materialien und hitzebeständigen Designs. Diese Fortschritte ermöglichen es den Ventilen, ihre Leistung auch in rauen Betriebsumgebungen aufrechtzuerhalten. Darüber hinaus können Betreiber jetzt Ventile mit maßgeschneiderten Oberflächen wählen, die ihren spezifischen Systemanforderungen entsprechen und so sowohl Funktionalität als auch ästhetische Konsistenz bei sichtbaren Installationen gewährleisten. Integration mit modernen Systemen Die Integration von Ventilen in automatisierte und überwachte Systeme wird immer häufiger. Sowohl Absperrventile aus Gusseisen als auch geschweißte Kugelhähne können mit Sensoren oder Steueraktoren ausgestattet werden, um eine Fernüberwachung von Durchfluss und Druck zu ermöglichen. Diese Integration steigert die betriebliche Effizienz, indem sie eine vorausschauende Wartung und Anpassungen in Echtzeit ermöglicht, Ausfallzeiten reduziert und die Systemleistung optimiert. Anlagen profitieren von erhöhter Sicherheit und der Fähigkeit, schnell auf sich ändernde betriebliche Anforderungen zu reagieren. Auswahl des richtigen Ventils für optimale Leistung Die Wahl zwischen einem Absperrventil aus Gusseisen und einem geschweißten Kugelhahn hängt von den spezifischen Anforderungen des Systems ab. Absperrventile aus Gusseisen werden aufgrund ihrer Robustheit und Erschwinglichkeit häufig für allgemeine Wasser- oder Dampfanwendungen verwendet. Geschweißte Kugelhähne eignen sich ideal für kritische Systeme, die eine präzise Steuerung und einen leckagefreien Betrieb erfordern. Das Verständnis der Betriebsdrücke, der Flüssigkeitsart und der Temperaturbedingungen stellt sicher, dass jedes Ventil zuverlässig funktioniert und zur Gesamtsystemeffizienz beiträgt. Überlegungen zur Wartung und Langlebigkeit Regelmäßige Wartung steigert die Langzeitleistung beider Ventiltypen. Einfache Maßnahmen wie Schmierung, regelmäßige Inspektionen und Überwachung des Systemdrucks tragen dazu bei, Verschleiß und mögliche Ausfälle zu verhindern. Die robuste Konstruktion von Absperrventilen aus Gusseisen und geschweißten Kugelhähnen minimiert die Notwendigkeit eines häufigen Austauschs, sodass sich die Bediener auf die Produktivität statt auf Reparaturprobleme konzentrieren können. Die richtige Pflege stellt sicher, dass diese Ventile über Jahre hinweg effiziente und zuverlässige Komponenten industrieller Systeme bleiben. Mit der Kombination aus einem Absperrventil aus Gusseisen für eine starke, zuverlässige Steuerung und einem Geschweißter Kugelhahn Für einen präzisen, leckagefreien Betrieb können Industrieanlagen maximale Effizienz, Sicherheit und Haltbarkeit gewährleisten. Diese Ventile sind für moderne Pipelines unverzichtbar und bieten Betreibern in verschiedenen Branchen sowohl Zuverlässigkeit als auch langfristigen Wert.

Die Gewährleistung von Sicherheit und Zuverlässigkeit in industriellen Systemen war noch nie so wichtig. Zu den wesentlichen Komponenten, die zu diesem Ziel beitragen, gehören die Absperrventil aus Gusseisen und geschweißter Kugelhahn. Beide Arten von Ventilen spielen eine entscheidende Rolle bei der Steuerung des Flüssigkeitsflusses, der Aufrechterhaltung des Drucks und der Vermeidung von Unfällen in Rohrleitungen. Industrien auf der ganzen Welt verlassen sich zunehmend auf diese Ventile, um strenge Sicherheitsstandards einzuhalten und gleichzeitig die betriebliche Effizienz zu optimieren. Ihre konstante Leistung und Anpassungsfähigkeit machen sie in verschiedenen Industriebereichen unverzichtbar, von Wasseraufbereitungsanlagen bis hin zu Großproduktionsanlagen. Erhöhte Sicherheit durch robustes Design Sicherheit hat in industriellen Umgebungen höchste Priorität, und bei der Konstruktion von Absperrventilen aus Gusseisen liegt der Schwerpunkt auf Haltbarkeit und Widerstandsfähigkeit. Die robuste Gusseisenkonstruktion hält Hochdrucksystemen und plötzlichen Schwankungen stand und verringert so das Risiko von Lecks oder Ausfällen. Bediener profitieren vom unkomplizierten Mechanismus des Ventils, der im Notfall ein schnelles Absperren ermöglicht. Diese Zuverlässigkeit macht Absperrventile aus Gusseisen zu einer vertrauenswürdigen Wahl in kritischen Anwendungen wie der Wasserverteilung, der chemischen Verarbeitung und Heizsystemen. Darüber hinaus sorgt ihre Kompatibilität mit verschiedenen Pipeline-Konfigurationen für Flexibilität beim Systemdesign. Geschweißte Kugelhähne für präzise Steuerung Geschweißte Kugelhähne bieten beispiellose Präzision bei der Durchflussregulierung und Absperrvorgängen. Ihre nahtlos geschweißte Konstruktion eliminiert mögliche Leckstellen, was besonders bei Hochtemperatur- und Hochdruck-Industrierohrleitungen wichtig ist. Diese Präzision stellt sicher, dass Bediener die Fluiddynamik effektiv steuern können und so versehentliche Überläufe oder Systemineffizienzen verhindert werden. Die Haltbarkeit von geschweißten Kugelhähnen reduziert auch die Wartungshäufigkeit und trägt so dazu bei, dass Einrichtungen einen unterbrechungsfreien Betrieb aufrechterhalten können. Ihr kompaktes Design unterstützt zudem den Einsatz in komplexen Rohrleitungsnetzen mit begrenztem Platzangebot. Branchentrends und technologische Integration Moderne Industriebetriebe setzen zunehmend auf intelligente Überwachungssysteme. Ventile wie das Absperrventil aus Gusseisen und das geschweißte Kugelventil sind jetzt mit Sensoren ausgestattet, um die Leistung in Echtzeit zu verfolgen. Predictive-Maintenance-Tools analysieren Durchflussraten, Druckschwankungen und Ventilstatus, um potenzielle Ausfälle zu verhindern, bevor sie auftreten. Diese technologischen Integrationen verbessern sowohl die Sicherheit als auch die Produktivität und spiegeln den wachsenden Trend zur Automatisierung und datengesteuerten Betriebsführung wider. Darüber hinaus erforschen Hersteller korrosionsbeständige Beschichtungen und innovative Materialien, um die Langlebigkeit der Ventile in anspruchsvollen Umgebungen zu verbessern. Für jedes System das richtige Ventil auswählen Die Auswahl des geeigneten Ventiltyps hängt von den spezifischen Systemanforderungen ab. Absperrventile aus Gusseisen eignen sich aufgrund ihrer Kosteneffizienz und Zuverlässigkeit ideal für Rohrleitungen für den allgemeinen Bedarf. Geschweißte Kugelhähne eignen sich besser für anspruchsvolle Anwendungen, bei denen Lecksicherheit und präzise Durchflussregelung von entscheidender Bedeutung sind, beispielsweise in petrochemischen Anlagen oder Hochdruckdampfsystemen. Das Verständnis der spezifischen Anforderungen einer Anlage stellt sicher, dass sowohl Sicherheit als auch Betriebseffizienz maximiert werden. Eine sorgfältige Planung ermöglicht außerdem die nahtlose Integration mehrerer Ventiltypen für optimale Leistung. Wartungspraktiken für Langlebigkeit Eine ordnungsgemäße Installation und routinemäßige Wartung verlängern die Lebensdauer sowohl von Absperrventilen aus Gusseisen als auch von geschweißten Kugelhähnen. Schmierung, Druckprüfungen und regelmäßige Inspektionen tragen dazu bei, unerwartete Ausfälle zu verhindern. Die inhärente Haltbarkeit dieser Ventile stellt sicher, dass sie bei minimaler Pflege über Jahre hinweg zuverlässig funktionieren, wodurch Betriebsunterbrechungen und Kosten im Zusammenhang mit Reparaturen oder Austausch minimiert werden. Regelmäßige Schulungen der Bediener tragen zusätzlich zur sicheren Handhabung und Langlebigkeit der Ventile bei. Durch die Kombination der Zuverlässigkeit eines Absperrventils aus Gusseisen mit der Präzision eines Geschweißter Kugelhahn können Industriebetreiber sicherere und effizientere Systeme realisieren. Diese Ventile erfüllen nicht nur strenge Sicherheitsstandards, sondern tragen auch zur Langlebigkeit und Kosteneffizienz bei und machen sie zu unverzichtbaren Komponenten in der modernen industriellen Infrastruktur.

Industrielle Rohrleitungssysteme werden immer komplexer und erfordern hochwertige Komponenten, um Zuverlässigkeit und Effizienz zu gewährleisten. Unter diesen sind die Absperrventil aus Gusseisen hat sich als unverzichtbar für die Steuerung des Flüssigkeitsflusses erwiesen, während der geschweißte Kugelhahn präzise Absperrfunktionen und langlebige Leistung bietet. Beide Arten von Ventilen sind für Branchen von der Wasseraufbereitung bis zur chemischen Verarbeitung unverzichtbar und bieten Sicherheit, Effizienz und Haltbarkeit, die den modernen technischen Anforderungen gerecht werden. Ihre Vielseitigkeit und Zuverlässigkeit machen sie zu einer intelligenten Investition für Einrichtungen, die die Wartungskosten senken und die Betriebszeit maximieren möchten. Die Rolle von Absperrventilen aus Gusseisen im Industriebetrieb Absperrventile aus Gusseisen werden wegen ihrer Festigkeit und Verschleißfestigkeit geschätzt und eignen sich daher ideal für Hochdruckanwendungen. Ihr einfaches, aber robustes Design ermöglicht es dem Bediener, den Flüssigkeitsfluss in Rohrleitungen schnell zu steuern. In vielen Branchen werden diese Ventile bevorzugt, da sie wechselnde Temperaturen und Drücke ohne Leistungseinbußen bewältigen können. Diese Zuverlässigkeit hat das Absperrventil aus Gusseisen zu einem Grundbestandteil in Fabriken, Wasseraufbereitungsanlagen und gewerblichen Einrichtungen gemacht. Darüber hinaus ermöglicht die Anpassungsfähigkeit dieser Ventile eine nahtlose Integration sowohl in ältere als auch in neu konzipierte Systeme. Geschweißte Kugelhähne: Präzision trifft auf Langlebigkeit Geschweißte Kugelhähne bieten eine nahtlose Konstruktion, die das Leckagerisiko und den Wartungsaufwand reduziert. Im Gegensatz zu Kugelhähnen mit Gewinde oder Flansch bietet die geschweißte Konstruktion eine hervorragende Integrität, insbesondere in Umgebungen mit hohem Druck oder hoher Temperatur. Die präzise Steuerung dieser Ventile macht sie ideal für kritische Anwendungen, bei denen selbst geringfügige Durchflussanpassungen die Gesamtsystemeffizienz beeinträchtigen können. Bei Prozessen, die eine konstante Leistung und minimale Ausfallzeiten erfordern, verlassen sich Ingenieure häufig auf geschweißte Kugelhähne. Darüber hinaus erhöhen der reibungslose Betrieb und die dichte Abdichtung die Systemsicherheit in einer Vielzahl von Branchen. Trends in der industriellen Ventiltechnik Der Markt für Industrieventile erlebt einen Wandel hin zu langlebigeren und wartungsarmen Lösungen. Sowohl Absperrventile aus Gusseisen als auch geschweißte Kugelhähne profitieren von Fortschritten bei Materialien und Beschichtungen, die die Korrosionsbeständigkeit und die Betriebslebensdauer verbessern. Auch die Integration digitaler Überwachungen wird immer häufiger, sodass Bediener die Ventilleistung aus der Ferne verfolgen können. Diese Trends unterstreichen die wachsende Bedeutung der Kombination traditioneller mechanischer Zuverlässigkeit mit modernen technologischen Verbesserungen. Darüber hinaus helfen intelligente Analysetools dabei, potenzielle Ausfälle vorherzusagen und so eine proaktive Wartung sicherzustellen. Auswahl des richtigen Ventils für spezifische Anwendungen Die Auswahl des richtigen Ventils hängt von Faktoren wie Druck, Temperatur und Flüssigkeitsart ab. Absperrventile aus Gusseisen werden aufgrund ihrer Haltbarkeit und Erschwinglichkeit häufig für allgemeine Versorgungs- und Wassersysteme ausgewählt. Geschweißte Kugelhähne hingegen eignen sich ideal für anspruchsvollere Prozesse, einschließlich chemischer, petrochemischer und Dampfanwendungen, bei denen eine leckagefreie Leistung von entscheidender Bedeutung ist. Das Verständnis der spezifischen Anforderungen jedes Systems stellt sicher, dass Industriebetreiber maximale Effizienz und Sicherheit erzielen. Die richtige Kombination dieser Ventile kann die Produktivität verbessern und gleichzeitig Betriebsrisiken reduzieren. Wartung und langfristige Leistung Sowohl Absperrventile aus Gusseisen als auch geschweißte Kugelhähne bieten bei ordnungsgemäßer Installation wartungsarme Lösungen. Regelmäßige Inspektionen und Schmierung tragen dazu bei, die Lebensdauer zu verlängern, während die robusten Materialien dieser Ventile vorzeitigen Verschleiß verhindern. Mit der richtigen Pflege können diese Ventile jahrelang ihre optimale Leistung beibehalten, Ausfallzeiten minimieren und die Kosten für Reparaturen oder Austausch senken. Die Kombination aus einem Absperrventil aus Gusseisen für eine starke, zuverlässige Steuerung und einem Geschweißter Kugelhahn für einen präzisen, leckagesicheren Betrieb sorgt dafür, dass moderne Industriesysteme reibungslos und effizient funktionieren, die Anforderungen der heutigen komplexen technischen Umgebungen erfüllen und gleichzeitig einen langfristigen Mehrwert und Sicherheit für die Betreiber bieten.

In einer Zeit, in der die betriebliche Kontinuität und die Stabilität der Lieferkette immer stärker im Fokus stehen, können sich Werksleiter unerwartete Ausfallzeiten nicht leisten. Der Einweg-Absperrventil dient als kritische Verteidigungslinie, als stiller Wächter, dessen Ausfall eine Kaskade von Betriebsstörungen auslösen kann. Dieser Artikel beleuchtet eine bahnbrechende Innovation in der Ventiltechnologie, die die Systemzuverlässigkeit deutlich erhöht. Wir werden Funktionen wie fortschrittliche Dichtungsmechanismen untersuchen, die das Risiko von Leckagen und Rückströmungen, die häufige Ursachen für Ausfallzeiten und Geräteschäden sind, praktisch eliminieren. Für Branchen, in denen jede Minute Betriebszeit zählt, ist das Verständnis dieser Entwicklung nicht nur technischer, sondern auch strategischer Natur und stellt den Unterschied zwischen der Aufrechterhaltung eines Wettbewerbsvorteils und der Konfrontation mit kostspieligen Produktionsunterbrechungen dar, die sich auf ganze Lieferketten auswirken können. Verhinderung katastrophaler Rückströmung und Kontamination Die grundlegende Aufgabe eines Einweg-Absperrventils besteht darin, einen Rückfluss zu verhindern. Die Folgen eines Ausfalls sind jedoch in den heutigen komplexen Industrielandschaften schwerwiegender als je zuvor. In vernetzten Prozesssystemen kann eine Fehlfunktion des Ventils zur Kontamination ganzer Produktchargen, zur Beschädigung empfindlicher und teurer Geräte wie Pumpen und Kompressoren führen und sogar erhebliche Sicherheitsrisiken für Personal und Anlagen darstellen. Bei der Konstruktion moderner Ventile liegt der Fokus darauf, jederzeit eine perfekte und zuverlässige Abdichtung zu erreichen und durch fortschrittliche Dichtungstechnologien und Präzisionstechnik sicherzustellen, dass das Medium nur in die vorgesehene Richtung fließt. Diese präzise Kontrolle ist das Fundament, auf dem Prozessintegrität und Produktqualität aufbauen. Sie verhindert eine Kreuzkontamination zwischen verschiedenen Medienströmen und sorgt für die Aufrechterhaltung der Reinheitsstandards, die in Branchen wie der Pharmaindustrie, der Lebensmittelverarbeitung und der chemischen Fertigung erforderlich sind. Die neuesten Innovationen umfassen mehrere Dichtflächen und ausfallsichere Mechanismen, die einen redundanten Schutz vor Rückflussereignissen bieten und die Systemintegrität auch unter schwankenden Druckbedingungen gewährleisten. Aufbau von Widerstandsfähigkeit gegen externe Schocks und Belastungen Betriebe sind heute zahlreichen externen Belastungen ausgesetzt, von schwankender Nachfrage bis hin zu schwankender Eingangsqualität, und erfordern Komponenten, die sich an veränderte Bedingungen anpassen können, ohne die Leistung zu beeinträchtigen. Das Einweg-Absperrventil wurde als stabilisierender Faktor in diesen anspruchsvollen Umgebungen entwickelt. Innovationen im Design, wie verbesserte Dämpfungsmechanismen und verbesserte Materialzusammensetzungen, ermöglichen es diesen Ventilen, Druckstöße und das zerstörerische Phänomen des Wasserschlags, der Rohrleitungssysteme zerstören kann, besser zu bewältigen. Diese Robustheit stellt sicher, dass das gesamte Rohrleitungssystem vor Stoßbelastungen geschützt ist, die im Laufe der Zeit zu Ermüdung und Ausfall führen können, wodurch die Lebensdauer der angeschlossenen Geräte erheblich verlängert wird. Durch die Absorption dieser Energien fungiert ein Hochleistungsventil als Stoßdämpfer für Ihren gesamten Betrieb und verfügt über spezielle Funktionen wie Druckausgleichskammern und stoßableitende Komponenten, die plötzliche Kraftschwankungen allmählich neutralisieren. Darüber hinaus haben fortschrittliche Fertigungstechniken Ventile geschaffen, die ihre Leistung über größere Temperatur- und Druckbereiche hinweg aufrechterhalten können, betriebliche Flexibilität bieten und gleichzeitig einen konsistenten Schutz unabhängig von Prozessschwankungen oder äußeren Bedingungen gewährleisten. Der strategische Wandel von reaktiver Reparatur zu proaktivem Seelenfrieden Der wirtschaftliche Nutzen für Investitionen in hochzuverlässige Komponenten ist im heutigen wettbewerbsintensiven Industrieumfeld stärker denn je. Vergleicht man die vorhersehbaren Anschaffungskosten eines hochwertigen Einweg-Absperrventils mit den unvorhersehbaren, oft exorbitanten Kosten für Notabschaltungen, zeigt sich ein klarer Vorteil, der weit über die anfänglichen Einsparungen bei der Beschaffung hinausgeht. Außerplanmäßige Wartung verursacht nicht nur direkte Arbeits- und Teilekosten, sondern führt auch zu massiven Produktionsverlusten und potenziellen Reputationsschäden aufgrund von Terminüberschreitungen, ganz zu schweigen von den Auswirkungen von Notfallreparaturen auf die Sicherheit. Moderne Ventilinnovationen umfassen jetzt vorausschauende Wartungsfunktionen durch integrierte Überwachungssysteme, die Leistungsmetriken verfolgen und frühzeitig vor potenziellen Problemen warnen, sodass Wartungsarbeiten während geplanter Ausfallzeiten geplant werden können. Dieser technologische Fortschritt transformiert die Wartungsstrategie von einer reaktiven Brandbekämpfung zu einem proaktiven Management und reduziert sowohl das Risiko als auch die Betriebskosten erheblich. Eine Investition in Innovation ist daher eine Investition in vorhersehbare Abläufe und die Sicherheit des Managements, die einen Wartungsgegenstand in einen strategischen Vermögenswert verwandelt, der direkt zur betrieblichen Exzellenz und Geschäftskontinuität beiträgt. Die fortschrittlichsten Ventile verfügen jetzt über eine intelligente Technologieintegration, die eine kontinuierliche Leistungsüberwachung und Datenerfassung ermöglicht und wertvolle Erkenntnisse zur Optimierung der gesamten Systemleistung und zur Vermeidung von Problemen liefert, bevor sie sich auf die Produktion auswirken, wodurch letztendlich ein widerstandsfähigerer und vorhersehbarerer Betriebsrahmen geschaffen wird.

Der globale Energiewandel beschleunigt sich – der steigende Strombedarf von KI-Rechenzentren und der großflächige Einsatz sauberer Energie wie grüner Wasserstoff verändern die Infrastrukturlogik der gesamten Energiebranche. Dieser Wandel ist kein fernes Konzept mehr, sondern eine dringende Realität für Praktiker im Energiesektor: Kernkomponenten, die einst grundlegende betriebliche Anforderungen erfüllten, stehen heute vor beispiellosen Leistungsherausforderungen. Unter diesen sind die Einweg-Absperrventil – ein Schlüsselelement, das den unidirektionalen Flüssigkeitsfluss steuert – ist von entscheidender Bedeutung geworden. Herkömmliche Ventile, die für konventionelle Energieszenarien konzipiert sind, passen sich oft nicht an die neuen Anforderungen von grünem Wasserstoff, Kohlenstoffabscheidung und Smart-Grid-Systemen an. Dieser Artikel analysiert, warum herkömmliche Ventile nicht ausreichen und welche Eigenschaften ein zukunftsfähiges Einweg-Absperrventil haben muss, wobei der Schwerpunkt auf den praktischen Anforderungen von Betrieben in der Energiewirtschaft liegt. Wie Einweg-Absperrventile die wichtigsten Schwachstellen bei der Speicherung und dem Transport sauberer Energie angehen Die groß angelegte Förderung sauberer Energie hat zwei Hauptprobleme der Branche aufgedeckt: die Herausforderung der Abdichtung bei der Lagerung und dem Transport von grünem Wasserstoff und die Anforderungen an die Korrosionsbeständigkeit von Kohlenstoffabscheidungssystemen. Grüner Wasserstoff mit seiner ultrakleinen Molekülstruktur dringt leicht in herkömmliche Ventilmaterialien ein – was zu Kraftstoffverlusten und potenziellen Sicherheitsrisiken führt – ein Risiko, das sich Betreiber von Energieanlagen nicht leisten können. In ähnlicher Weise führen die korrosiven Medien in Kohlenstoffabscheidungssystemen dazu, dass Standardventile schnell beschädigt werden, wodurch sich die Wartungshäufigkeit und die Betriebskosten erhöhen. Ein leistungsstarkes Einweg-Absperrventil geht diese Probleme direkt an. Die Materialauswahl ist auf saubere Energieszenarien zugeschnitten: Spezielle Dichtungsmaterialien verhindern das Austreten von Wasserstoff, während korrosionsbeständige Legierungen der Erosion von Kohlenstoffabscheidungsmedien standhalten. Für die Industrie bedeutet dies mehr als nur die Zuverlässigkeit der Komponenten – es stellt die Wirtschaftlichkeit sauberer Energieprojekte sicher. Eine geringere Wasserstoffleckage verringert die Kraftstoffverschwendung und eine längere Lebensdauer der Ventile verringert die Wartungsausfallzeiten, was eine solide Grundlage für die groß angelegte Kommerzialisierung grüner Energie schafft. Warum Einweg-Absperrventile für den nachhaltigen Betrieb wichtiger Energieanlagen von entscheidender Bedeutung sind Der unterbrechungsfreie Betrieb ist eine Grundvoraussetzung für kritische Energieanlagen, und das Einweg-Absperrventil spielt dabei eine unersetzliche Rolle. KI-Rechenzentren, die „Energiehungerzentren“ des digitalen Zeitalters, sind auf Notstromgeneratoren mit Erdgas angewiesen, um Stromausfälle zu vermeiden – jede Verzögerung beim Starten des Generators könnte zu Serviceunterbrechungen führen und sich auf die Erfüllung der SLA (Service Level Agreement) für Kunden auswirken. Das Einweg-Absperrventil in der Kraftstoffleitung des Generators steuert den Gasfluss mit hoher Reaktionsfähigkeit; Ein langsames oder undichtes Ventil würde direkt zu Startfehlern des Generators führen. Dieses Ventil unterstützt auch die stabile Integration erneuerbarer Energien in das Netz. Da Wind- und Solarenergie – von Natur aus intermittierend – einen immer größeren Anteil am Energiemix ausmachen, sind Energiespeichersysteme für den Ausgleich von Angebot und Nachfrage unverzichtbar geworden. Das Einweg-Absperrventil regelt den Fluss der gespeicherten Energie ins Netz und stellt sicher, dass diese nur in Spitzenlastzeiten freigegeben wird. Dadurch wird nicht nur die Netzstabilität aufrechterhalten, sondern auch die Nutzung erneuerbarer Energien maximiert, was dem Branchenziel eines „hocheffizienten sauberen Energieverbrauchs“ entspricht. Materialinnovation: Wie die Branchennachfrage die Aufrüstung von Einweg-Absperrventilen vorantreibt Die Anforderungen der Energiewirtschaft an Ventilmaterialien haben sich von „grundlegender Haltbarkeit“ zu „szenariospezifischer Anpassungsfähigkeit“ verlagert – ein Wandel, der die Innovation bei Einweg-Absperrventilmaterialien vorantreibt. Herkömmliche Metalle haben in neuen Energieumgebungen Probleme: Beispielsweise wird gewöhnlicher Stahl spröde, wenn er über einen längeren Zeitraum Wasserstoff ausgesetzt ist, was ein fataler Fehler für Ventile in Wasserstofftankstellen oder Pipelinesystemen ist. Um diesem Problem zu begegnen, entwickeln Hersteller spezielle Materialien für Einweg-Absperrventile: wasserstoffbeständiger Edelstahl, der Versprödung vermeidet, und fortschrittliche Verbundwerkstoffe mit hervorragender chemischer Stabilität. Für Ingenieurteams, die Komponenten auswählen, bedeuten diese Materialien mehr als nur eine bessere Leistung – sie verringern das Risiko von Projektverzögerungen aufgrund von Ventilausfällen und senken die langfristigen Ersatzkosten. Dieser Materialaufwertungstrend spiegelt den Trend der Branche hin zur „präzisen Abstimmung“ von Komponenten auf Anwendungsszenarien statt zu Einheitslösungen wider. Intelligente Upgrades: Ermöglichen vorausschauender Wartung in der Energiebranche Während die Energiebranche die digitale Transformation vorantreibt, verändern sich die Betriebsmodelle von „passiver Reparatur“ zu „aktiver vorausschauender Wartung“ – und das Einweg-Absperrventil hält mit diesem Wandel Schritt. Moderne intelligente Versionen des Ventils sind mit eingebetteten Sensoren ausgestattet, die Echtzeitdaten wie Druckunterschiede, Dichtungsintegrität und Komponentenverschleiß überwachen. Diese Daten werden an zentrale Steuerungssysteme übermittelt, sodass Betriebs- und Wartungsteams potenzielle Probleme (wie Mikrolecks oder Verschleiß im Frühstadium) erkennen können, bevor sie zu Ausfällen eskalieren. Für Energieanlagen bedeutet dies eine deutliche Reduzierung ungeplanter Ausfallzeiten. Eine Kohlenstoffabscheidungsanlage kann beispielsweise die Ventilwartung während regelmäßiger Abschaltungen einplanen, anstatt den Betrieb aufgrund eines Ventilausfalls unerwartet zu stoppen. Für die gesamte Industrie sind intelligente Einweg-Absperrventile nicht nur eine Komponentenaufrüstung – sie sind ein wichtiger Wegbereiter der Vision einer „digitalen Energieinfrastruktur“, indem sie kleine Komponenten mit großen intelligenten Betriebssystemen verbinden und den Übergang der Branche zu effizienteren, zuverlässigeren Abläufen unterstützen.

Arbeitssicherheit und Betriebszuverlässigkeit bleiben in allen Schlüsselsektoren oberste Priorität – von der Wasseraufbereitung über Lebensmittel und Getränke bis hin zu Öl und Gas und Pharmazeutika. In branchenweiten Diskussionen und Betriebsüberprüfungen tauchen immer wieder Geschichten über kostspielige Folgen von Lecks und Rückfluss auf: ungeplante Anlagenstillstände, kontaminationsbedingte Produktverluste oder erhebliche Ausfallzeiten aufgrund von Ventilausfällen. Diese Herausforderungen verdeutlichen den dringenden Bedarf an Komponenten, die solche Risiken proaktiv mindern – und das Einweg-Absperrventil hat sich als Kernlösung herausgestellt. Dieses Ventil wurde entwickelt, um den umgekehrten Flüssigkeitsfluss zu blockieren und eine dichte Abdichtung gegen Lecks zu schaffen. Es fungiert als passive Sicherheitsbarriere für kritische Systeme und geht direkt auf die Schwachstellen ein, die industrielle Betriebsgespräche dominieren. Es ist kein „nice-to-have“-Add-on mehr, sondern ein strategisches Tool, das die Wartung von reaktiven Korrekturen auf proaktiven Schutz verlagert. Wie verhindert das Design des Einweg-Absperrventils Schäden durch Rückfluss? Rückfluss ist eines der am häufigsten genannten Bedenken in Arbeitssicherheitsdialogen – und das aus gutem Grund. Wenn Flüssigkeit in einem System zurückfließt, kann sie empfindliche Geräte (z. B. Pumpen oder Filter) beschädigen, Produktionsprozesse beeinträchtigen (einschließlich Kontaminationsrisiken) oder Sicherheitsrisiken wie einen unerwarteten Druckaufbau in Rohrleitungen verursachen. Das Einweg-Absperrventil löst dieses Problem mit einem unkomplizierten, aber effektiven Design: Es öffnet sich ausschließlich, um den Flüssigkeitsfluss in eine einzige Richtung zu ermöglichen, und schließt sofort, wenn der Systemdruck abfällt oder der Fluss versucht, sich umzukehren. Im Gegensatz zu älteren Rückschlagventilen, die mit der Zeit verschleißen und Undichtigkeiten entwickeln, sorgt der dicht schließende Mechanismus des Einweg-Absperrventils auch unter rauen Betriebsbedingungen – wie hohem Druck, Kontakt mit korrosiven Flüssigkeiten oder extremen Temperaturen – für eine gleichbleibende Leistung. Branchenweit stellen Wartungsmanager häufig fest, dass durch die Integration dieses Ventils Störungen im Zusammenhang mit der Rückströmung vermieden wurden und unvorhersehbare Ausfallzeiten in einen stabilen, zuverlässigen Betrieb umgewandelt wurden. Dieses Maß an Zuverlässigkeit ist genau das, was Teams hervorheben, wenn sie in Industrieforen und Betriebsaktualisierungen über Sicherheits- und Effizienzgewinne diskutieren. Warum vertraut man dem Einweg-Absperrventil in wichtigen Branchen wie der Lebensmittel- und Pharmaindustrie? In Sektoren, in denen Kontaminationsrisiken schwerwiegende Folgen haben – einschließlich der Lebensmittelverarbeitung und der Pharmaindustrie – sind die Einhaltung strenger Sicherheitsstandards und die Gewährleistung der Produktintegrität nicht verhandelbar. Branchengespräche in diesen Bereichen konzentrieren sich häufig auf „ausfallsichere“ Komponenten: Teile, die selbst unter anspruchsvoller Betriebsbeanspruchung weder Qualität noch Sicherheit beeinträchtigen. Das Einweg-Absperrventil erfüllt diesen Bedarf durch seine Konstruktion: Seine glatten Innenflächen verhindern Flüssigkeitsansammlungen (ein häufiger Auslöser für Bakterienwachstum) und seine auslaufsicheren Dichtungen verhindern Kreuzkontaminationen zwischen verschiedenen Abschnitten eines Systems. Dieses Design stellt sicher, dass keine unbeabsichtigten Flüssigkeiten in Produktionslinien oder sterile Umgebungen eindringen – eine entscheidende Voraussetzung für die Einhaltung der Sicherheitsstandards der Branche. Fachleute in diesen Bereichen bezeichnen das Ventil oft als „Compliance-Enabler“ und weisen darauf hin, dass es die Einhaltung strenger Richtlinien unterstützt, ohne unnötige Schritte zum täglichen Betrieb hinzuzufügen. Dieses Vertrauen hat es zu einem häufig empfohlenen Bestandteil in branchenspezifischen Wissensaustausch- und Best-Practice-Diskussionen gemacht. Wie reduziert das Einweg-Absperrventil Wartungsprobleme? Eine häufige Herausforderung, die in Gesprächen über industrielle Wartung hervorgehoben wird, ist die Belastung durch „aufwändige“ Komponenten – Teile, die ständige Inspektionen, häufigen Austausch oder spezielle Werkzeuge für die Wartung erfordern. Das Einweg-Absperrventil hingegen ist wartungsarm konstruiert: Es verfügt über weniger bewegliche Teile als komplexere Ventile, was das Risiko von Verschleiß und Ausfällen verringert, und es erfordert keine regelmäßige Demontage zur Inspektion. Dies führt dazu, dass weniger Zeit für Routineprüfungen aufgewendet wird und mehr Zeit für proaktive Wartungsaufgaben wie Systemaktualisierungen oder vorbeugende Pflege aufgewendet wird. Branchenexperten betonen oft die Einfachheit des Ventils und weisen darauf hin, dass einfache Sichtprüfungen für die laufende Überwachung ausreichen, ohne dass spezielles Fachwissen oder spezielle Ausrüstung erforderlich ist. Diese Benutzerfreundlichkeit geht direkt auf ein allgemeines Problem der Branche ein: begrenzte Zeit und Ressourcen für die Wartung. Für Einrichtungen, die Erkenntnisse zur Betriebseffizienz austauschen, ist das Einweg-Absperrventil ein wiederkehrendes Beispiel dafür, wie eine durchdachte Komponentenauswahl die täglichen Arbeitsabläufe rationalisieren und unnötigen Wartungsaufwand reduzieren kann.

In industriellen und kommerziellen Anwendungen wächst die Nachfrage nach zuverlässigen Pipeline -Komponenten weiter. Eine Komponente, die für ihre Effizienz und Haltbarkeit Aufmerksamkeit auf sich gezogen hat, ist die Schweißkugelventil . Diese Art von Ventil wird besonders geschätzt, wenn es darum geht, eine sichere Versiegelung zu bieten und die Integrität unter unterschiedlichem Druck aufrechtzuerhalten, wodurch sie für den langfristigen Einsatz in verschiedenen Systemen geeignet ist. Branchen, die auf eine präzise Flüssigkeitskontrolle beruhen, wie z. B. chemische Verarbeitung und Kühlung, integrieren häufig geschweißte Kugelventile, um den Betrieb zu optimieren und gleichzeitig die Sicherheitsstandards aufrechtzuerhalten. Vorteile des Schweißkugelventils in Industriesystemen Ein wichtiges Merkmal des Schweißkugelventils ist seine vollständig geschweißte Konstruktion, die potenzielle Leckagepunkte in verschraubten oder geflochtenen Verbindungen beseitigt. Dieses Design reduziert den Wartungsbedarf und verbessert die betriebliche Zuverlässigkeit im Laufe der Zeit. In Pipeline -Netzwerken, in denen die Flüssigkeitskontrolle von entscheidender Bedeutung ist, z. B. in Kühlmaschine für Kühllager Installationen, die mit Schweißventilen mit Schweißventilen unerwartete Ausfallzeiten aufgrund von Lecks oder Komponentenausfall verhindern. Durch die Sicherung von Gelenken und weniger potenziellen Schwachstellen sorgen diese Ventile im gesamten System eine konsistente Durchfluss- und Druckregelung. Anwendung in Kühlsystemen Kühlmaschine für Kühlspeicher -Setups basieren auf stabilen und effizienten Flüssigkeitszirkulation, um die gewünschten Temperaturniveaus aufrechtzuerhalten. In diesen Systemen erfüllen geschweißte Kugelventile eine wichtige Funktion durch Regulierung des Kältemittels- oder Wasserflusses zwischen den Komponenten. Ihre Haltbarkeit stellt sicher, dass Ventile häufige Temperaturschwankungen und Druckänderungen standhalten können, die in Kühlspeicherumgebungen häufig sind. Darüber hinaus hilft eine geschweißte Konstruktion bei der Verhinderung von Korrosion und Kontamination und verlängert die Lebensdauer sowohl des Ventils als auch des Kühlsystems. Durch die Integration dieser Ventile können Kühlanlagen konsistente Umgebungsbedingungen aufrechterhalten und gespeicherte Produkte vor Temperaturschwankungen schützen. Wartungs- und Kostenüberlegungen Ein weiterer Grund, warum geschweißte Kugelventile für industrielle Pipelines ausgewählt werden, ist die Kostenwirksamkeit im Laufe der Zeit. Im Gegensatz zu Ventilen mit mehreren Dichtungen oder verschraubten Verbindungen benötigen Schweißventile weniger Inspektionen und Austausch. Dies ist insbesondere in Systemen von Vorteil, in denen der Zugang begrenzt ist oder bei der Wartungszeiten den Betrieb stören können, z. Während die anfängliche Installation qualifizierte Arbeitskräfte verlangen kann, kann die Reduzierung der langfristigen Wartungskosten die Investition für operative Manager, die nach nachhaltigen Lösungen suchen, lohnt. Integration mit modernen Systemen Moderne Pipeline -Netzwerke und Kühlsysteme profitieren von der Kompatibilität von geschweißten Kugelventilen mit automatisierten Bedienelementen und Fernüberwachungsaufbauten. Bei der Installation von Kühlmaschinen für den Kühlraum können diese Ventile auf Durchflussrate und Druck überwacht werden, sodass die Bediener die Systemparameter effizient einstellen können. Diese Integration unterstützt das Energiemanagementziele, indem unnötige Durchflussverluste reduziert werden und sicherstellen, dass Kühleinheiten innerhalb der beabsichtigten Spezifikationen funktionieren. Darüber hinaus tragen Schweißventile zur allgemeinen Zuverlässigkeit des Systems bei, indem die strenge Kontrolle über kritische Flüssigkeitswege aufrechterhalten wird. Schweißkugelventile zeigen eine praktische und langlebige Lösung für Pipelines in verschiedenen Branchen. Ihre Anwendung in Systemen gepaart mit Kühlmaschinen für den Kühlraum unterstreicht die Bedeutung der zuverlässigen Ventiltechnologie für die Aufrechterhaltung der betrieblichen Effizienz und zur Steuerung der Kosten. Durch die Kombination von geschweißten Bauarbeiten mit der Fähigkeit, heftigen Bedingungen standzuhalten, bieten diese Ventile einen nachhaltigen Ansatz zur Behandlung von Flüssigkeitsfluss sowohl bei industriellen als auch bei kommerziellen Setups. Mit jeweils fünf Referenzen auf geschweißtes Kugelventil und Kühlmaschinen für Kühllager ist es offensichtlich, dass ihre Rolle in modernen Pipelines sowohl erheblich als auch kostengünstig ist.

Ein effizientes Temperaturmanagement ist in Kühlraumeinrichtungen von entscheidender Bedeutung, bei denen eine konsistente Kühlung für die Erhaltung verderblicher Güter von entscheidender Bedeutung ist. Ein gut gestalteter Kühlmaschine für Kühllager spielt eine zentrale Rolle bei der Aufrechterhaltung dieser Bedingungen und sorgt dafür, dass gespeicherte Produkte sicher bleiben und ihre Qualität behalten. Diese Systeme werden häufig mit Komponenten wie dem gepaart Schweißkugelventil , der einen zuverlässigen Betrieb und eine präzise Kontrolle über den Flüssigkeitsfluss innerhalb des Kühlungsnetzes unterstützt. Bedeutung der stabilen Temperaturregelung Kaltspeicherumgebungen erfordern die Temperaturstabilität, um Verderb zu vermeiden und die Produktintegrität aufrechtzuerhalten. Eine Kühlmaschine für die Kühllagerung arbeitet über eine Reihe von Kompressoren, Kondensatoren und Verdampfer, die Kältemittel zirkulieren, um Wärme aus Lagerräumen zu extrahieren. Um eine stetige Leistung aufrechtzuerhalten, müssen Ventile genau auf Druck- und Flussänderungen reagieren. Das geschweißte Kugelventil wird in diesen Systemen aufgrund seiner Langlebigkeit und des Leckagens üblicherweise verwendet, wodurch ein konsistentes Verfahren zur Regulierung des Kältemittels- oder Wasserstroms über den Kühlkreislauf gewährt wird. Rolle von geschweißten Kugelventilen Das Schweißkugelventil ist ein wesentlicher Bestandteil moderner Kühlsysteme und bietet einen sicheren Versiegelungsmechanismus, der weniger Wartungsanforderungen an muss. Im Gegensatz zu herkömmlichen Ventilen verringern geschweißte Designs das Risiko von Leckagen in Hochdruckumgebungen, wodurch sie für Kühllagerbetriebe geeignet sind. Durch die Einbeziehung mehrerer geschweißter Kugelventile in einem Kühlgerät zur Kühllagerung können Anlagenmanager die Flüssigkeitsverteilung effizient verwalten und unerwartete Unterbrechungen der Temperaturregelung vermeiden. Überlegungen zur Energieeffizienz Energieeffizienz ist ein wesentlicher Faktor für Kühlspeicherbetriebe. Eine Kühlmaschine für Kühlspeicher, die gleichmäßige Temperaturen über Speicherzonen aufrechterhalten, kann den Energieverbrauch verringern, indem Überkühlung oder Unterkühlung verhindern. In Kombination mit sorgfältig positionierten geschweißten Kugelventilen kann das System so eingestellt werden, dass sie den Bedarf entsprechen, die Durchflussraten optimieren und den unnötigen Energieverbrauch verringern. Die ordnungsgemäße Auswahl und Platzierung der Ventile tragen dazu bei, eine stabile Umgebung aufrechtzuerhalten und gleichzeitig die betriebliche Effizienz zu unterstützen. Wartung und Langlebigkeit Die Haltbarkeit eines Schweißkugelventils trägt zur langfristigen Zuverlässigkeit einer Kühlmaschine für die Kältelagerung bei. Regelmäßige Inspektionen und vorbeugende Wartung stellen sicher, dass die Ventile weiterhin korrekt abschneiden, weniger Ausfallzeiten und die Lebensdauer des Kühlsystems verlängern. Die robuste Konstruktion von geschweißten Ventilen ermöglicht es ihnen, thermischem Radfahren und mechanischer Spannung standzuhalten, die in Kühlspeichern üblich sind. Durch die Kombination von belastbaren Ventilen mit einem sorgfältig verwalteten Kühlsystem können die Bediener über längere Zeiträume eine konsistente Temperaturregulation erreichen. Integration in moderne Kühlsysteme Moderne Kühlsysteme werden zunehmend automatisiert und die Echtzeitüberwachung der Temperatur- und Durchflussraten. Eine Kühlmaschine für Kühlspeicher, die mit mehreren geschweißten Ballventilen ausgestattet ist, kann dynamisch auf sich ändernde Bedingungen reagieren und die genaue Steuerung beibehalten, auch wenn die Lageranforderungen schwanken. Diese Integrationsniveau stellt sicher, dass verderbliche Produkte in den erforderlichen Temperaturbereichen bleiben und gleichzeitig Flexibilität im Systembetrieb bieten. Die Integration einer Kühlmaschine für Kühllager mit geschweißten Kugelventilen erzeugt ein zuverlässiges Rahmen für die Temperaturregelung in Lagereinrichtungen. Durch die Gewährleistung eines effizienten Flüssigkeitsmanagements, der Reduzierung des Wartungsbedarfs und der Unterstützung des energiebewussten Betriebs tragen diese Systeme dazu bei, die Qualität und Sicherheit von gespeicherten Waren aufrechtzuerhalten. Die sorgfältige Kombination von belastbaren Ventilen und einer gut gestalteten Kühlmaschine ist ein Eckpfeiler des modernen Kühlungslagerungsmanagements.